W artykule omówimy różne metody zmiany kierunku obrotów, w tym użycie specjalistycznych przełączników oraz układów z stycznikami. Zrozumienie tych procesów nie tylko pozwoli na bezproblemową modyfikację silnika, ale również pomoże uniknąć potencjalnych błędów, które mogą prowadzić do uszkodzeń. Przed przystąpieniem do jakichkolwiek zmian, zawsze warto zapoznać się z dokumentacją producenta, aby mieć pewność, że wszystkie działania są zgodne z zaleceniami.

Kluczowe informacje:

- Aby zmienić kierunek obrotów silnika jednofazowego, należy zmienić kierunek przepływu prądu w uzwojeniach.

- Najczęściej stosowaną metodą jest zamiana miejscami przewodów uzwojenia pomocniczego.

- Użycie specjalistycznych przełączników, takich jak przełącznik pakietowy, umożliwia łatwą zmianę kierunku obrotów.

- W przypadku silników z kondensatorem, wystarczy zamienić końcówki uzwojenia pomocniczego.

- Przed dokonaniem jakiejkolwiek zmiany należy zawsze wyłączyć zasilanie i odłączyć silnik od sieci elektrycznej.

- Dokumentacja producenta zawiera ważne informacje, które mogą pomóc w uniknięciu błędów.

Jak zmienić kierunek obrotów silnika jednofazowego bez ryzyka

Aby zmienić kierunek obrotów w silniku jednofazowym, konieczne jest zrozumienie podstawowych zasad działania tego typu silników. Kluczowym elementem jest zmiana kierunku przepływu prądu w jednym z uzwojeń, co prowadzi do odwrócenia pola magnetycznego. W efekcie wirnik zaczyna obracać się w przeciwnym kierunku. Najczęściej stosowaną metodą jest zamiana miejscami przewodów uzwojenia pomocniczego, co jest stosunkowo prostym i bezpiecznym procesem.

Przed przystąpieniem do jakiejkolwiek modyfikacji, zawsze należy wyłączyć zasilanie i odłączyć silnik od sieci elektrycznej. Bezpieczeństwo jest kluczowe, dlatego warto również zapoznać się z dokumentacją producenta, aby uniknąć potencjalnych błędów. W artykule przedstawimy szczegółowe instrukcje oraz metody, które pozwolą na bezpieczną zmianę kierunku obrotów.

Krok po kroku: Zmiana obrotów silnika jednofazowego

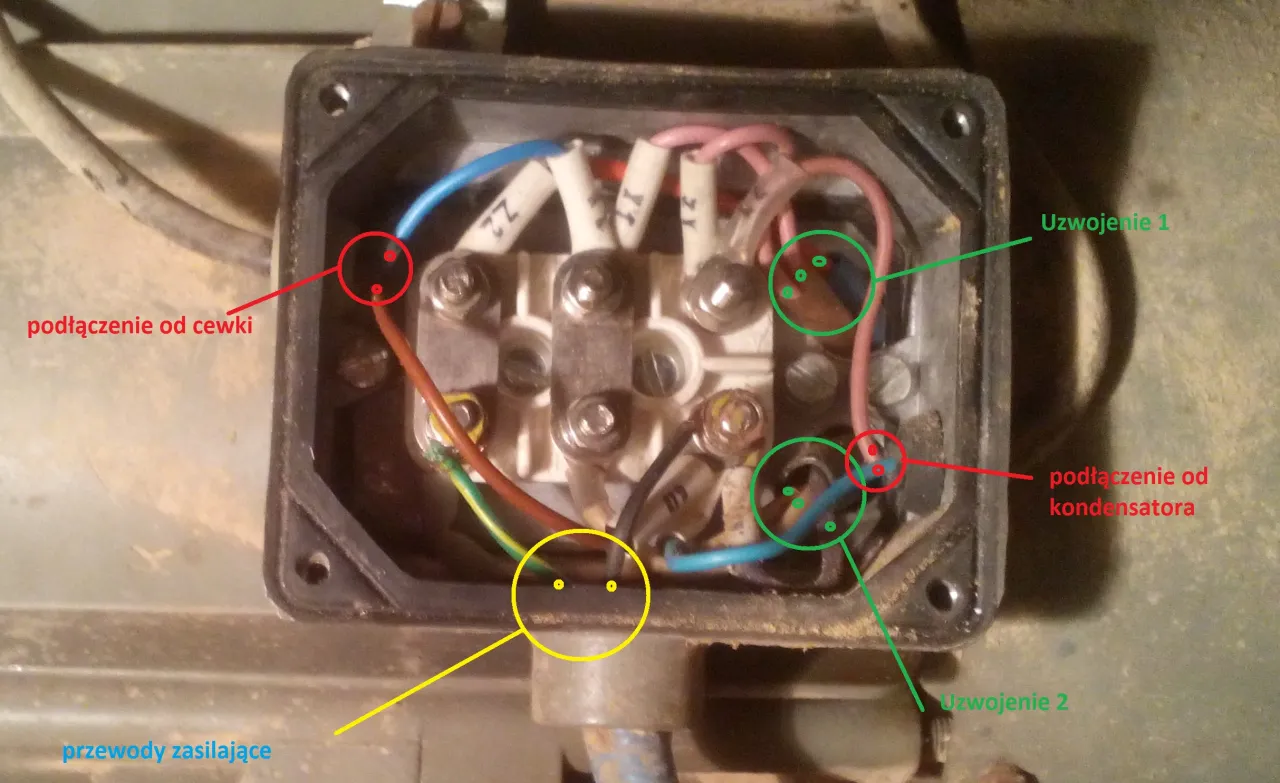

Pierwszym krokiem w procesie zmiany kierunku obrotów jest przygotowanie odpowiednich narzędzi, takich jak śrubokręt, klucz i, w razie potrzeby, multimetr. Następnie należy zidentyfikować uzwojenia silnika, które będą podlegały modyfikacji. W przypadku silników z kondensatorem wystarczy zamienić końcówki uzwojenia pomocniczego, co zmienia kierunek przepływu prądu.

Innym sposobem jest zastosowanie specjalistycznego przełącznika, takiego jak przełącznik pakietowy, który umożliwia łatwą zmianę kierunku obrotów. Taki przełącznik ma trzy pozycje: środkową (wyłączona), lewą i prawą. Ustawienie go w odpowiedniej pozycji zmienia przepływ prądu w uzwojeniach, co prowadzi do zmiany kierunku obrotów silnika.

W bardziej zaawansowanych rozwiązaniach można wykorzystać układ z stycznikami, które pozwalają na bezpieczne sterowanie kierunkiem obrotów. Taki system zapewnia również zabezpieczenie przed samoczynnym załączeniem po odzyskaniu zasilania. Pamiętaj, aby zawsze sprawdzić połączenia przed włączeniem silnika.

| Metoda | Opis | Zalety | Wady |

| Zamiana przewodów uzwojenia pomocniczego | Prosta modyfikacja polegająca na zamianie miejscami przewodów. | Łatwość wykonania, niskie koszty | Wymaga znajomości układu elektrycznego |

| Przełącznik pakietowy | Umożliwia zmianę kierunku obrotów bez ingerencji w silnik. | Bezpieczne i szybkie przełączanie | Może być droższy w zakupie |

| Układ ze stycznikami | Automatyczne sterowanie kierunkiem obrotów. | Wysokie bezpieczeństwo, możliwość zdalnego sterowania | Wymaga skomplikowanej instalacji |

Bezpieczne metody zmiany kierunku obrotów silnika jednofazowego

Zmiana kierunku obrotów w silniku jednofazowym może być przeprowadzona w sposób bezpieczny i efektywny, jeśli zastosuje się odpowiednie metody. Jednym z najlepszych rozwiązań jest użycie przełączników, które umożliwiają łatwe i szybkie przełączanie kierunku obrotów. Przełącznik pakietowy, znany również jako łącznik L-P, pozwala na ustawienie kierunku obrotów w pozycji lewej lub prawej, co zmienia przepływ prądu w uzwojeniach. Taki system jest nie tylko wygodny, ale także minimalizuje ryzyko błędów podczas modyfikacji.

Inną bezpieczną metodą jest zastosowanie styczników, które automatyzują proces zmiany kierunku obrotów. Styki umożliwiają zdalne sterowanie i zapewniają dodatkowe zabezpieczenia, takie jak ochrona przed samoczynnym załączeniem po przywróceniu zasilania. Dzięki tym rozwiązaniom, użytkownicy mogą mieć pewność, że silnik działa w sposób stabilny i bezpieczny, eliminując ryzyko uszkodzeń.

Różnice między silnikami z kondensatorem a bez kondensatora

Silniki jednofazowe można podzielić na dwa główne typy: silniki z kondensatorem i silniki bez kondensatora. Silniki z kondensatorem, zwane również silnikami rozruchowymi, mają kondensator, który wspomaga uruchomienie silnika. Dzięki temu silniki te osiągają wyższy moment obrotowy przy starcie, co sprawia, że są idealne do zastosowań wymagających dużej mocy początkowej, takich jak sprężarki czy pompy. Z kolei silniki bez kondensatora, znane jako silniki asynchroniczne, działają bez dodatkowych elementów wspomagających i są zazwyczaj prostsze w budowie oraz tańsze w produkcji.

Jednakże, silniki z kondensatorem mają swoje wady, takie jak wyższe koszty eksploatacji i większa wrażliwość na awarie kondensatora. Z drugiej strony, silniki bez kondensatora są bardziej niezawodne i mniej skomplikowane, ale mogą mieć trudności z uruchomieniem pod dużym obciążeniem. Wybór odpowiedniego silnika zależy zatem od specyficznych potrzeb aplikacji oraz wymagań dotyczących momentu obrotowego.Przykłady zastosowań silników jednofazowych w praktyce

Silniki jednofazowe znajdują szerokie zastosowanie w różnych branżach. Przykładem mogą być wentylatory, które wykorzystują silniki z kondensatorem do efektywnego uruchamiania przy niskich prędkościach. Takie silniki zapewniają odpowiednią moc do napędzania wentylatorów w klimatyzatorach i systemach wentylacyjnych, co jest kluczowe dla ich prawidłowego działania.

Kolejnym przykładem są pralki automatyczne, które często korzystają z silników jednofazowych. W tym przypadku silniki te są odpowiedzialne za napędzanie bębna pralki oraz pompy, co pozwala na efektywne pranie i odwirowywanie. Dzięki swojej prostocie i niezawodności, silniki jednofazowe są idealnym rozwiązaniem dla sprzętu AGD.

Jak uniknąć najczęstszych błędów podczas zmiany obrotów

Podczas zmiany kierunku obrotów w silniku jednofazowym, wiele osób popełnia typowe błędy, które mogą prowadzić do uszkodzenia silnika lub innych problemów. Jednym z najczęstszych błędów jest niedokładne podłączenie przewodów, co może skutkować nieprawidłowym działaniem silnika. Zawsze warto upewnić się, że wszystkie połączenia są zgodne z dokumentacją producenta, aby uniknąć nieprzewidzianych sytuacji. Ponadto, nie należy zapominać o wyłączeniu zasilania przed przystąpieniem do jakichkolwiek modyfikacji, co jest kluczowe dla bezpieczeństwa.

Innym powszechnym błędem jest ignorowanie zabezpieczeń, takich jak bezpieczniki czy styczniki. Użytkownicy często myślą, że mogą pominąć te elementy, co może prowadzić do poważnych uszkodzeń silnika w przypadku zwarcia. Warto również pamiętać o regularnym sprawdzaniu stanu przewodów i złączy, aby upewnić się, że są one w dobrym stanie technicznym. Przestrzeganie tych zasad pomoże uniknąć nieprzyjemnych niespodzianek.

Typowe pułapki przy zmianie kierunku obrotów silnika

Podczas zmiany kierunku obrotów silnika, istnieje kilka typowych pułapek, które mogą prowadzić do błędów. Na przykład, nieprawidłowe zamienienie przewodów uzwojenia pomocniczego może skutkować nieodpowiednim kierunkiem obrotów lub całkowitym brakiem reakcji silnika. Użytkownicy często mylą kolory przewodów, co prowadzi do nieprawidłowego podłączenia. Z tego powodu, zawsze warto mieć przy sobie schemat połączeń, który ułatwi prawidłowe wykonanie modyfikacji.

Kolejną pułapką jest niedostateczne zabezpieczenie silnika przed zwarciami. Wiele osób pomija instalację bezpieczników, co może prowadzić do poważnych uszkodzeń silnika w przypadku awarii. Zainstalowanie odpowiednich zabezpieczeń jest kluczowe dla bezpieczeństwa i długowieczności urządzenia. W przypadku jakichkolwiek wątpliwości, zawsze warto skonsultować się z profesjonalistą, który pomoże uniknąć kosztownych błędów.Jakie zabezpieczenia zastosować przy modyfikacji obrotów

Podczas zmiany kierunku obrotów w silniku jednofazowym niezwykle istotne jest zastosowanie odpowiednich zabezpieczeń, które chronią zarówno silnik, jak i użytkownika. Kluczowymi elementami są bezpieczniki oraz wyłączniki różnicowoprądowe, które zapobiegają przeciążeniom i zwarciom. Bezpieczniki działają na zasadzie przerwania obwodu w przypadku nadmiernego przepływu prądu, co zapobiega uszkodzeniu silnika. Wyłączniki różnicowoprądowe natomiast reagują na różnice w prądzie między przewodami fazowymi a neutralnym, co również zapewnia bezpieczeństwo użytkowania.

Warto również rozważyć zastosowanie styczników, które umożliwiają automatyczne wyłączanie silnika w przypadku awarii. Te urządzenia nie tylko zwiększają bezpieczeństwo, ale także pozwalają na zdalne sterowanie silnikiem. Dodatkowo, stosowanie odpowiednich kabli i złączy, które są przystosowane do danego obciążenia, jest kluczowe dla prawidłowego działania systemu. Pamiętaj, że właściwe zabezpieczenia są niezbędne, aby uniknąć poważnych uszkodzeń i zapewnić długą żywotność silnika.

| Urządzenie | Funkcja | Specyfikacja |

| Bezpiecznik | Chroni przed przeciążeniem | 10 A, 16 A, 20 A (w zależności od obciążenia) |

| Wyłącznik różnicowoprądowy | Chroni przed porażeniem prądem | 30 mA dla ochrony ludzi, 100 mA dla ochrony instalacji |

| Stycznik | Automatycznie wyłącza silnik w przypadku awarii | Prąd nominalny 10 A, 16 A, 25 A |

Czytaj więcej: Jak uruchomić silnik bezszczotkowy – proste kroki i ważne wskazówki

Jak zautomatyzować zmianę kierunku obrotów silnika jednofazowego

W dobie rosnącej automatyzacji, warto rozważyć zastosowanie systemów automatycznego sterowania w procesie zmiany kierunku obrotów silnika jednofazowego. Dzięki zintegrowanym układom sterującym, można zdalnie monitorować i kontrolować pracę silnika, co zwiększa efektywność i bezpieczeństwo operacji. Na przykład, zastosowanie programowalnych kontrolerów logicznych (PLC) pozwala na precyzyjne zarządzanie kierunkiem obrotów w zależności od warunków pracy, co może być szczególnie przydatne w aplikacjach przemysłowych, gdzie zmiana kierunku jest często wymagana.

Dodatkowo, wprowadzenie czujników obciążenia może znacznie poprawić bezpieczeństwo i wydajność systemu. Czujniki te monitorują aktualne obciążenie silnika i automatycznie dostosowują kierunek obrotów w przypadku wykrycia przeciążenia, co zapobiega uszkodzeniom. Tego rodzaju innowacje nie tylko zwiększają niezawodność, ale także pozwalają na lepsze zarządzanie energią w systemach produkcyjnych, co jest kluczowe w kontekście zrównoważonego rozwoju i oszczędności energii.